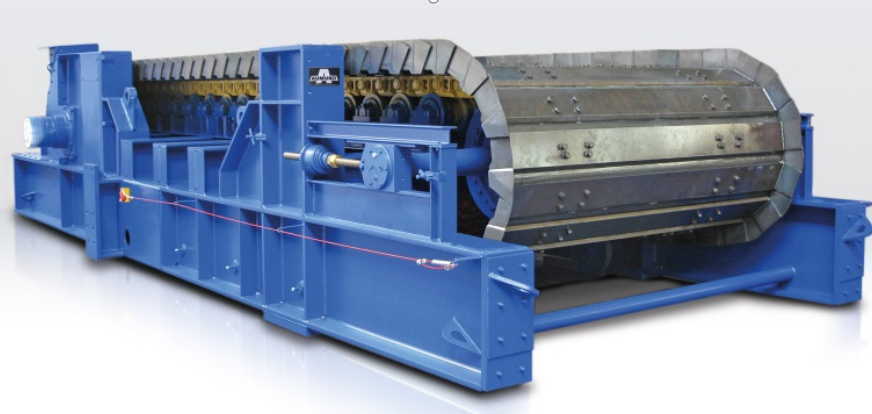

Компания AUMUND предлагает широкий модельный ряд металлических пластинчатых конвейеров, специально разработанных с учетом индивидуальных требований заказчика и характеристиками материала для транспортировки.

Типы пластинчатых конвейеров компании Aumund

- Рельефный пластинчатый конвейер типа BPB

- Тяжелый пластинчатый питатель типа BPB-SF

- Ячейковый пластинчатый конвейер типа KZB

- Ковшовый (фартучный) конвейер типа BZB

- Ячейковый конвейер с плоскими пластинами типа FPB

- Поворотно-лотковый конвейер типа SPB

- Пластинчатый весовой дозатор типа DPB

- Высокотемпературные пластинчатые конвейера для транспортировки и охлаждения сверхгорячих материалов в металлургии.

Область применения.

Пластинчатые питатели применяются:

- Для подачи больших кусков твердых и абразивных руд в условиях высоких ударных воздействий (размер куска до 1,5 м и более).

- Когда материал влажный, липкий / глинистый или кусковой, и не может быть транспортирован другим оборудованием или питателем.

- Для поточной обработки материалов в качестве вторичных и третичных питателей.

- Для обеспечения надежной работы с очень низким временем обслуживания и простоев.

- Когда требуется высокая производительность при низкой скорости, когда присутствуют высокая нагрузка от столба материала и большая высота слоя материала.

Расположение в производственном процессе.

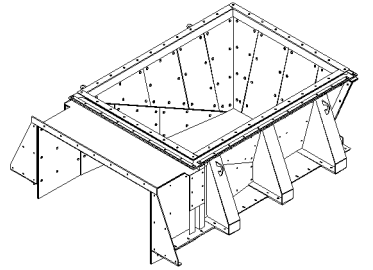

Питатель как правило устанавливается под запитывающим его бункером. Бункер может выполнять различные функции - просто загрузочная воронка, по которой материал собирается полотном пластинчатого питателя, или как буферная емкость.

По местоположению в производственном процессе пластинчатый питатель как правило может располагаться:

- на первичной приемке привозного материала,

- на вторичной выгрузке из агрегатов предварительной подготовки материала для подачи в процесс,

- для контролируемой подачи и дозировки обработанных материалов внутри производства.

Под первичной приемкой подразумевается подача материала погрузчиками, автосамосвалами, железнодорожными вагонами, магистральными конвейерами в приемные бункера сырьевого передела перерабатывающего производства. Материалы могут быть как полуфабрикатами от первичной переработки, так и крупно дробленой рудой с местного карьера.

В случае крупнодробленой руды (>500мм) и большой производительности приходится иметь дело с крупнотоннажными карьерными самосвалами или погрузчиками, которые могут за один заход выгрузить на питатель от 3 до 50 м3 материала. Чтобы вместить такие объемы материала бункер должен быть достаточно широким и высоким.

Большая высота, большие размеры кусков и высокая насыпная плотность неизбежно приводят к экстремальным ударным нагрузкам, что влечет за собой необходимость использования цепей, пластин и рамы, способными противостоять такому воздействию.

AUMUND предлагает тяжелые пластинчатые питатели BPB-SF с коваными тракторными цепями типа Caterpillar. Такие питатели как правило подают материал на конусные и молотковые дробилки.

В то же время даже если мы имеем дело с мелкозернистым материалом, но с большой производительностью, необходимо предусматривать большие вместительные бункера, которые смогут с запасом принять материал с подходящего транспорта. Поэтому тяжелые пластинчатые питатели AUMUND могут также применяться в том числе там, где отсутствуют большие ударные нагрузки.

Вторичная приемка материала пластинчатыми питателями осуществляется из-под дробилок, где кусок материала не превышает 300мм. Задача таких питателей равномерно подать материал в конвейерную систему предприятия. Здесь могут использоваться как тяжелые пластинчатые питатели BPB-SF с тракторной цепью, так и пластинчатые питатели среднего типа BPB 250 c пластинчато-втулочными цепями собственной разработки AUMUND.

Третичная приемка подразумевает разгрузку материалов с максимальным куском не более 200мм из силосов, штабельных складов, буферных бункеров и может осуществляться пластинчатыми питателями всех типов: тяжелыми, средними и легкими, в зависимости от размеров, производительности и нагрузки.

Почему используются:

Пластинчатые питатели используются для извлечения сырьевых материалов при:

- Коротких дистанциях

- Контролируемой скорости

- Относительно медленной скорости

Целью медленной контролируемой транспортировки является:

- Предотвращения заваливания дробилок и др. оборудования, напр. грохотов или вибропитателей.

- Равномерная вытяжка материала из бункеров, силосов и штабелей

Пластинчатые питатели могут использоваться практически для любых операций по обработке сыпучих материалов, которые требуют контролируемый поток в таких отраслях промышленности, как цементная, угольная, алюминиевая, нерудная, рудная и в целом металлургия и минералы.

Примеры использования пластинчатых питателей на производстве:

На каких переделах используются пластинчатые питатели:

- приемо-перегрузочные терминалы;

- угольные теплоэлектростанции;

- обогатительные комбинаты;

- карьеры по добыче сырья;

- открытые горные работы;

- подземные выработки;

- портовые терминалы;

- дробильные и помольные установки, дробильно-сортировочные комплексы.

Пластинчатые питатели по типу распределения материала по полотну разделяются на:

- Наклонный с открытым бункером без ограничителя слоя.

- Горизонтальный с закрытым бункером.

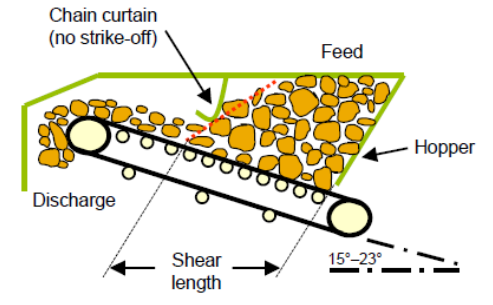

Наклонный с открытым бункером без ограничителя слоя

Самые большие куски материала скатываются вниз за счет силы тяжести и равномерно распределяются по полотну, прежде чем рассыпаться на следующий агрегат. Открытый бункер прежде всего используется на приеме материала с самосвалов. Наклон 15–23°. За счет отсутствия ограничителя слоя возможна работа с очень большими кусками материала. Точность дозирования мала, так как величина слоя материала не контролируется.

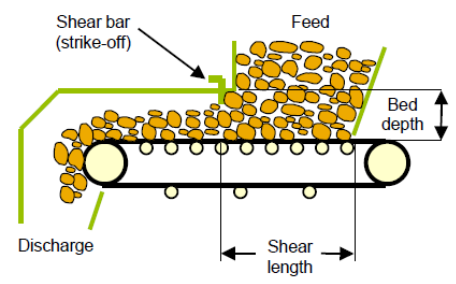

Горизонтальный с закрытым бункером

Горизонтальный с закрытым бункером, где на выходе из бункера есть ограничитель слоя.

Закрытые бункера используются в основном на вторичных и третичных позициях (разгрузка больших бункеров с предварительно дробленым материалом)

Ограничитель слоя устанавливается на высоте 1,5 – 2 максимальных размеров куска для предотвращения заблокирования.

Более точное дозирование за счет контролируемой высоты слоя.

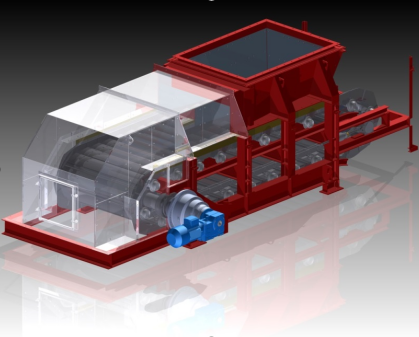

Конструкция пластинчатого питателей AUMUND

Конструкция состоит из:

- Несущая рама

- Натяжная ось

- Натяжная ось

- Транспортирующие элементы

- КИП и автоматизация

- Приводной узел

- Направляющие материала и разгрузочный короб

Несущая рама

Жесткая сварная стальная профильная конструкция, устойчивая к скручивающим нагрузкам, включая стойки.

Несущая рама представляет собой сварную металлическую конструкцию, состоящую из двух продольных металлических балок (двутавры). Размер и количество балок определяется проектом. К раме крепятся опорные стойки. Рамы рассчитывается под конкретные статистические и динамические нагрузки.

Приводной вал

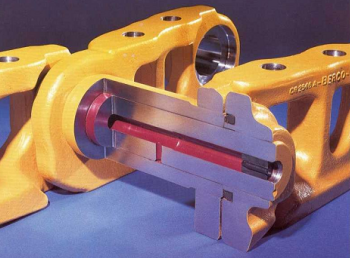

Приводной вал в комплекте, включая пыленепроницаемые фланцевые подшипники закрытого типа с самоцентрирующимися роликоподшипниками и двумя цепными колесами, снабженными зубчатыми сегментами, с возможностью заменены без демонтажа цепей.

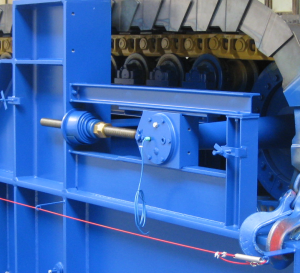

Натяжная ось

Натяжной вал в комплекте, включая пыленепроницаемые фланцевые подшипники закрытого типа с самоцентрирующимися роликоподшипниками и двумя цепными колесами, снабженными зубчатыми или гладкими сегментами, с возможностью заменены без демонтажа цепей.

Натяжка осуществляется за счет шпинделей и мощных конических пружин. На сверхтяжелых питателях возможна установка гидравлической системы для натяжки.

Транспортирующие элементы

Транспортирующие элементы- сварные или литые пластины, прикрученные болтами к двум продольным тяговым цепям.

Стандартом AUMUND являются сварные пластины. Опытным путем определено, что сварные пластины имеют лучшие динамические характеристики, меньшую металлоемкость и сопоставимую абразивную устойчивость.

Обычно пластины AUMUND состоят из двух сваренных со смещением мощных металлических пластин. За счет смещения и профилирования достигается необходимый нахлест, который совместно с бортами гарантируют отсутствие просыпи между пластинами.

Для питателей тяжелого типа толщина пластин может достигать 100 мм.

В зависимости от типа питателя используются различные конструкции опоры полотна:

- либо рельсовый путь и ролики, которые закреплены к пластинам и движутся вместе с ними,

- либо стационарно установленные тракторные ролики, по которым движется тракторная цепь.

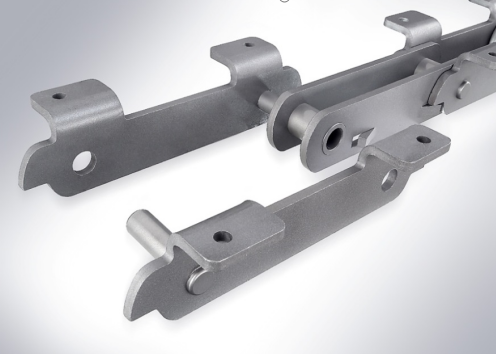

В качестве тягового органа в зависимости от ударных и вытяжных нагрузок выбирается либо пластинчато-втулочная цепь собственной конструкции AUMUND, либо кованая цепь типа Caterpillar c необслуживаемыми пальцами и втулками с пожизненным запасом смазки.

Количество цепей транспортера – 2 шт.

Типоразмер цепи подбирается не только с учетом необходимый нагрузок в рабочем режиме, но и с существенным коэффициентом запаса при стартовом режиме.

КИП и автоматизация

В стандарте пластинчатые питатели оснащаются минимально необходимым для работоспособности комплектом датчиков и концевых выключателей: датчик скорости, тросовые выключатели безопасности. Может быть рассмотрена комплектная поставка совместно с пультами управления, силовым щитом и шкафом управления.

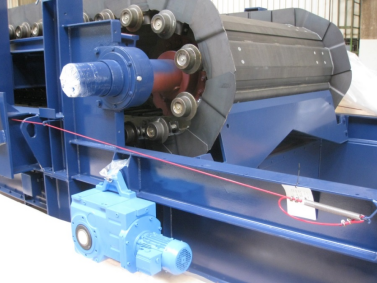

Приводной узел

В зависимости от мощности и габаритов питателя подбираются или коническо-цилиндрические или планетарные редуктора (как правило, производства Flender, SEW или аналогичный).

Если мощность питателя требует очень большого привода (свыше 100 кВт), то конструкторами может быть предложено решение с двумя приводами, чтобы сбалансировать нагрузки на машину.

Электромоторы в большинстве случаев используются с возможностью частотного регулирования для возможности в процессе производства подобрать необходимую скорость полотна.

Направляющие материала и разгрузочный короб

Для придания слою материала на полотне питателя необходимой формы используются направляющие материала – металлические борта определенной геометрии и как правило с футеровкой.

Кроме этого направляющие могут также определять свойства извлечения материала из бункера. Расширяющаяся форма направляющих может снижать расклинивающий эффект материала и снижать сопротивление извлечению.

Для укрытия зоны выгрузки предусматривается разгрузочный короб, футерованный износостойким защитным материалом.

Как уже упоминалось выше, в пластинчатых питателях AUMUND исключено просыпание материала сквозь полотно. При этом за счет влажности, изменения температуры материал может налипать на полотно и отваливаться на холостой ветви.

Там, где это возможно, под питателем проектируется удлиненная хвостовая часть ниже идущего ленточного конвейера, на которой собираются просыпи. Однако не везде это возможно, поэтому AUMUND предлагает комплексное решение совместно с встроенным подборщиком просыпи. По сути это маломощны скребковый транспортер, который собирает просыпи и транспортирует их в главную выгрузочную течку.

Также интересным направлением является модернизация существующих пластинчатых питателей, о чем будет рассказано в отдельной теме.