Будучи международным поставщиком специализированной конвейерной техники для чёрной и цветной металлургии, АУМУНД Фердертехник ГмбХ является признанным разработчиком решений для обработки горячих, абразивных и химически активных сыпучих материалов. Инновационное оборудование позволило АУМУНД стать технологическим лидером, используя запатентованные решения и участвуя в конкурентной борьбе для повышения энергоэффективности и обеспечения соответствия стандартам охраны окружающей среды в сталелитейной промышленности.

Производство стали ответственно за прибл. 7% мировых выбросов CO2, значительная часть которых образуется вследствие выработки стали из железной руды с использованием коксующегося угля в частности Китаем, Индией, Японией, Южной Кореей, Россией и странами ЕС. Так, в 2018 году на их долю пришлось свыше 90% мировых выбросов CO2 от производства стали.

Из-за повсеместной политики повышения энергоэффективности и охраны климата, а также из-за растущей тенденции к декарбонизации, продолжает увеличиваться давление на сталелитейную промышленность.

Прикладываются огромные усилия для разработки производственных процессов с низкими выбросами CO2, позволяющие, например, заменить уголь электричеством или водородом, а также направленные на улавливание, хранение или использование CO2. В начале 2000-х годов прямое восстановление показало себя в качестве полноценной альтернативы классическому доменному производству.

Прямое восстановление природным газом позволяет получить передельный чугун из железнорудных окатышей. В зависимости от применяемой технологии производится железо прямого восстановления (ЖПВ или DRI ) или горячебрикетированное железо (ГБЖ, HBI). Операторы установок прямого восстановления используют высокоперспективные решения для обработки этих продуктов в процессе охлаждения и загрузки.

В 2020 году мировой объём производства нерафинированной стали достиг прибл. 1 864 млрд. тонн, при этом прибл. 110 млн. тонн или прибл. 6 процентов было произведено по технологии прямого восстановления. В 2021 году эта доля вырастет.

Эти 6 процентов продуктов прямого восстановления распределяются между методами ЖПВ и ГБЖ в соотношении 5 к 1

В отличие от классического маршрута доменной печи, где сталь производится в кислородном конвертере, при прямом восстановлении используется электродуговая печь (маршрут прямое восстановление- электродуговая печь), которая может перерабатывать как ЖПВ, так и ГБЖ. Среди используемых процессов прямого восстановления с 1970-х годов доминирует технология компании MlDREX, США. По этой технологии окатыши нагреваются и обрабатываются метаном. Кислород восстанавливается, а передельный чугун получается в виде губчатого железа, продукта ЖПВ, который затем можно переработать с получением стали наивысшего качества.

Важным вкладом в улучшение производственного процесса и экономию энергоносителей стало соединение установки для прямого восстановления с электродуговой печью (ЭДП, EAF) плавильного цеха конвейером для непрерывной подачи горячего материала.

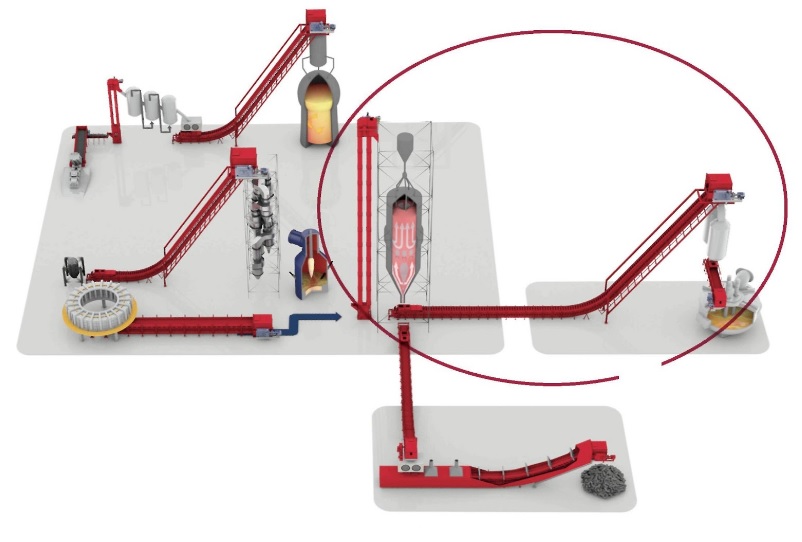

Система загрузки горячего ЖПВ компании АУМУНД транспортирует ЖПВ непосредственно от шахтной печи прямого восстановления MlDREX с использованием теплоизолированного ковшового пластинчатого конвейера АУМУНД в инертных условиях прямо на ЭДП сталеплавильного цеха.

Вызовы, связанные с транспортировкой горячего железа прямого восстановления

Основными преимуществами загрузки горячего ЖПВ в ЭДП являются сниженное энергопотребление и сокращение времени цикла плавления. Основные температурные потери транспортируемых горячих материалов происходят в местах перегрузки, во время загрузки на конвейерное оборудование, и при выгрузке в промежуточные бункеры и плавильный котёл, а не во время непосредственной транспортировки.

При использовании обычных больших ковшей или чаш (pots, вариант ковша) существуют разные источники температурных потерь: при обращении с ковшами или чашами их не закрывают, при этом утечка тепла через поверхность высока. Ещё большие потери происходят при открывании и распахивании крыши печи при обычной загрузке. Кроме того, с точки зрения металлургического процесса или поступления энергии, открытие и закрытие печи является тратой времени. Трудности при транспортировке горячего DRI возникают не только потому, что материал горячий, но и потому, что его следует транспортировать в инертной неокисляющей атмосфере.

В зависимости от расположения установки, а также расстояния и объёма транспортируемого материала, механическая транспортировка горячего материала представляется наилучшим решением для современных задач. Системы пневмотранспорта хорошо подходят для небольших объёмов, но имеют более высокую цену покупки, требуют больше энергии и затрат на обслуживание, и отличаются сложными процедурами пуска и останова.

Механическая транспортировка сочетает в себе преимущества закрытой системы с выгодами горячей загрузки в печь. Имеющаяся у конвейера система инертного газа предупреждает повторное окисление материала.

- Прямое и жидкофазное восстановление

- Электродуговая печь (EAF)

- Брикетирование

Загрузка ЖПВ под уплотняющим газом с использованием ковшового пластинчатого питателя АУМУНД типа BZB-HI

Загрузка ЖПВ под уплотняющим газом с использованием ковшового пластинчатого питателя АУМУНД типа BZB-HI (HI=для горячих материалов в газонепроницаемой уплотняющей атмосфере, графические материалы АУМУНД).

Во время работы конвейер подстраивается под последовательность операций. Конвейер запускается нажатием одной кнопки. Производительность конвейера связана с геометрическими особенностями конвейерной системы: чем больше подъём, тем меньше производительность. Как правило, если место ограничено, конвейер делают как можно более крутым. На горизонтальных участках конвейера производительность легко достигает 1 200 т/ч, но при необходимости вертикального подъёма она снижается соответственно.

В настоящее время конвейеры проектируются с наклоном до 60°. При этом удаётся достичь производительности в 210 т/ч при транспортировке на прибл. 100 м в высоту и 400 т/ч при транспортировке до 80 м в высоту. Конструкция конвейера всегда предусматривает полное заполнение ковшей конвейера для оптимизации соотношения объёма к площади поверхности. Возможности по увеличению высоты подъёма ограничены прочностью цепи, поскольку вся конструкция закрепляется на цепях.

За последние несколько лет АУМУНД разработал цепи, обеспечивающие удельное сопротивление разрыву не менее 3 000 кН на каждую цепь, что является лучшим показателем прочности в мире. Для создания такой цепи нужны особые технологии, в особенности это касается выбора материалов, способных выдерживать температуры до 1 100°C, а также многие годы на НИОКР. Пришлось учесть множество вещей, включая используемые материалы, смазки, приводы, механические компоненты и защитные устройства.

Ещё одной важной особенность стала система воздушного уплотнения из инертного газа, постоянно дорабатываемая для удерживания пыли внутри, а кислорода воздуха - снаружи. Таким образом была разработана полностью закрытая конвейерная система со специальной оболочкой и уплотнением в сочетании с системой инертного газа.

Пыль не вылетает из конвейера и не высыпается под него. Пыль можно собирать в определённых местах при помощи общей системы отсоса воздуха. Точное количество инертного газа, такого как азот или отходящие газы, не содержащие кислород или моноксид углерода, можно определить только во время работы. Из соображений безопасности при вводе в эксплуатацию рекомендуется использовать избыток газа. Для контроля за безопасной работой и содержанием кислорода внутри системы используются специальные датчики. Температура отходящего газа в определённых пределах отражает температуру материала. Специальный инструмент, персонал или оборудование не требуются.

Запатентованная система охлаждения и транспортировки горячебрикетированного железа компании АУМУНД

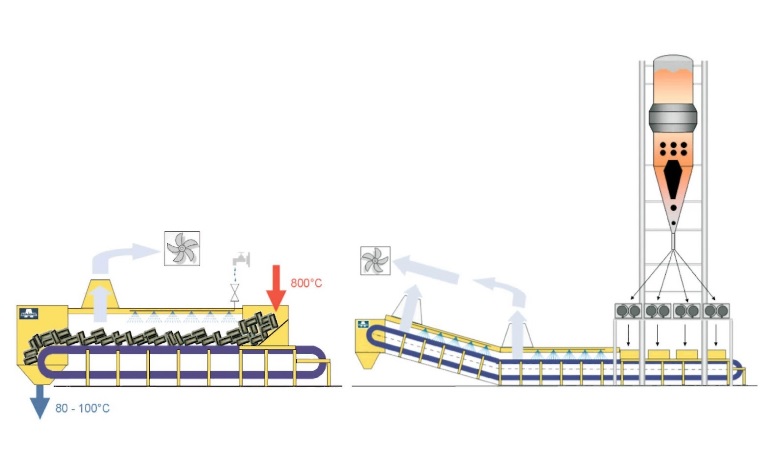

Для транспортировки и охлаждения горячебрикетированного губчатого железа (ГБЖ, HBI) используется запатентованная система охлаждения туманом АУМУНД. ГБЖ орошается водяным туманом на конвейере с плоскими пластинами АУМУНД и охлаждается с прибл. 800°C до 100°C способом, не повреждающим материал (медленное охлаждение ГБЖ). Первая такая установка была поставлена АУМУНД в Венесуэлу в 2006 году. Далее последовали проекты ГБЖ в России и США.

С течением времени за счёт непрерывной оптимизации данная технология достигла такой степени развития, что её стали всё чаще выбирать операторы и генеральные подрядчики вместо обычных решений.

Запатентованный метод АУМУНД заключается в загрузке ГБЖ на металлический пластинчатый конвейер и в равномерном его распределении при помощи специальной конвейерной технологии.

Охлаждение выполняется за счёт выработки пара, который рассеивает тепло. Для расчёта точного количества пара, требуемого в зависимости от производительности установки, для каждого конкретного случая выполняется индивидуальная корректировка термодинамической модели.

Такая оптимизация использование пара значительно снижает необходимое количество воды, так что жидкость практически отсутствует, что является серьёзным преимуществом на установках с ограниченным водоснабжением. Если требуется повторное использование оборотной воды, имеются места для отсоса водяного пара. При использовании водяного пара вокруг ГБЖ создаётся инертная защитная атмосфера, позволяющая минимизировать повторное окисление и потери на металлизацию. Благодаря высокой удельной энтальпии пара количество отводимого тепла превышает значения, достижимые при обычном закалочном охлаждении.

При охлаждении расчётным количеством водяного пара отсутствует эффект шокового охлаждения в закалочной ванне. Таким образом, оборудование этой конструкции образует меньше пыли и мелких частиц в отработавшем газе, что, в свою очередь, приводит к меньшему износу последующего фильтра и вентиляционного оборудования.

Приоритет качеству продукта

АУМУНД имеет собственное программное обеспечение для расчёта геометрической конструкции охлаждающего конвейера в соответствии с требованиями и условиями. Как и в случае с длиной и шириной конвейера, можно заранее определить конечную температуру с учётом скорости перемещения.

Для транспортировки ГБЖ на склад промежуточного хранения для последующей отправки водным или железнодорожным транспортом требуется температура не выше 100°C. Влажность продукта также оказывает существенное влияние на возможные окислительно-восстановительные реакции, а потому решение АУМУНД можно улучшить применением дополнительной линии сушки продукта, установленной в конце охлаждающей линии, для сохранения качества товарного ГБЖ.

Данные технологии с применение оборудования АУМУНД подробно описаны в отраслевом информационно-техническом справочнике по наилучшим доступным технологиям «Добыча и обогащение железных руд».

Снижение выбросов CO2: "АУМУНД в центре этого процесса"

Чёрная металлургия является одним из основных направлений Металлургического подразделения АУМУНД Фердертехник ГмбХ. Металлургическая промышленность столкнулась с огромной технологической проблемой, решение которой требует политика в области климата, требующая снижения выбросов CO2 и обеспечения энергетической устойчивости производств.

"Металлургическое подразделение АУМУНД вносит свой вклад и находится в центре этого процесса благодаря росту доли продуктов, получаемых в результате прямого восстановления. Например, использующихся в качестве сырья для доменных печей ГБЖ. Это ведёт к уменьшению использования спёка и кокса, что в свою очередь снижает выбросы CO2," объясняет дипломированный инженер Маттиас Мориц, Руководитель отдела продаж АУМУНД Фердертехник.

Тот факт, что железо прямого восстановления также вводят в маршрут прямое восстановление- ЭДП, когда он снова становится горячим, также снижает энергопотребление на величину до 130 кВт/т нерафинированной стали и вносит вклад в существенное повышение производительности при производстве стали альтернативным или не наносящим ущерба окружающей среде способом.

"Благодаря нашим многочисленным усилиям по разработке технологии транспортировки и обработки ЖПВ и ГБЖ, АУМУНД уже внёс свой вклад в проекты на Ближнем Востоке, в Алжире, Индии, России, США и Южной Корее. В настоящее время хороший потенциал имеет Северная Африка. Сейчас, а также в ближайшем будущем, в Алжире, Египте, и Ливии строятся крупнейшие в мире заводы для продуктов ЖПВ. На промежуточном этапе, т.е. до повсеместного внедрения водородного процесса производства стали, эти заводы будут важными поставщиками безопасного для климата сырья для европейских производителей стали", продолжает Маттиас Мориц, описывая международную ситуацию.

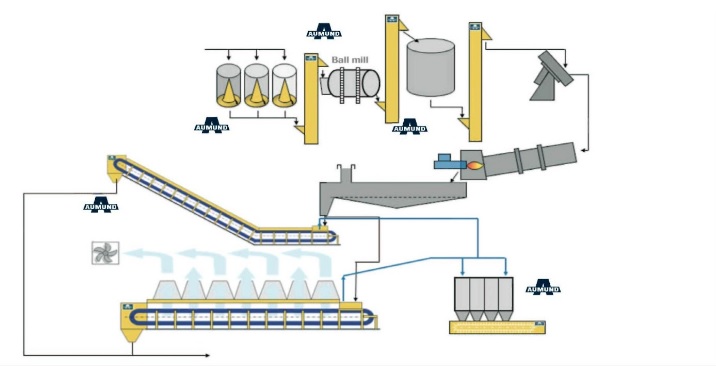

Другие решения для агломерирования, спекания и окатывания

АУМУНД также предлагает решения для чёрной металлургии по добыче и транспортировке оксида железа, получаемого при производстве агломерата. В качестве примера можно привести транспортировку спёка между спекальной машиной и охладителем. Другой пример, транспортировка железнорудных окатышей лотковыми конвейерами АУМУНД. В частности, при повышении объёма производства, когда охлаждающая способность существующего стационарного оборудования достигает своего предела, идея АУМУНД с расширенной зоной охлаждения линейного воздушного охладителя АУМУНД оказалась очень интересным, действенным и экономичным подходом для многих производителей окатышей при её сравнении с альтернативными решениями, требующими больших капитальных и эксплуатационных затрат.

Количество показов: 2275